在窑炉设计中,硅碳棒(SiC加热元件)的选型与配置需综合考虑温度、功率、安装方式、电源匹配及寿命等因素。

---

### **1. 确定工作温度与硅碳棒类型**

- **温度范围**:硅碳棒的**使用温度通常为 **1400-1600℃**(短时可达1600℃,长期建议≤1450℃)。需根据窑炉实际工作温度选择型号:

- **低温窑炉**(≤1300℃):普通型硅碳棒(如等直径型)。

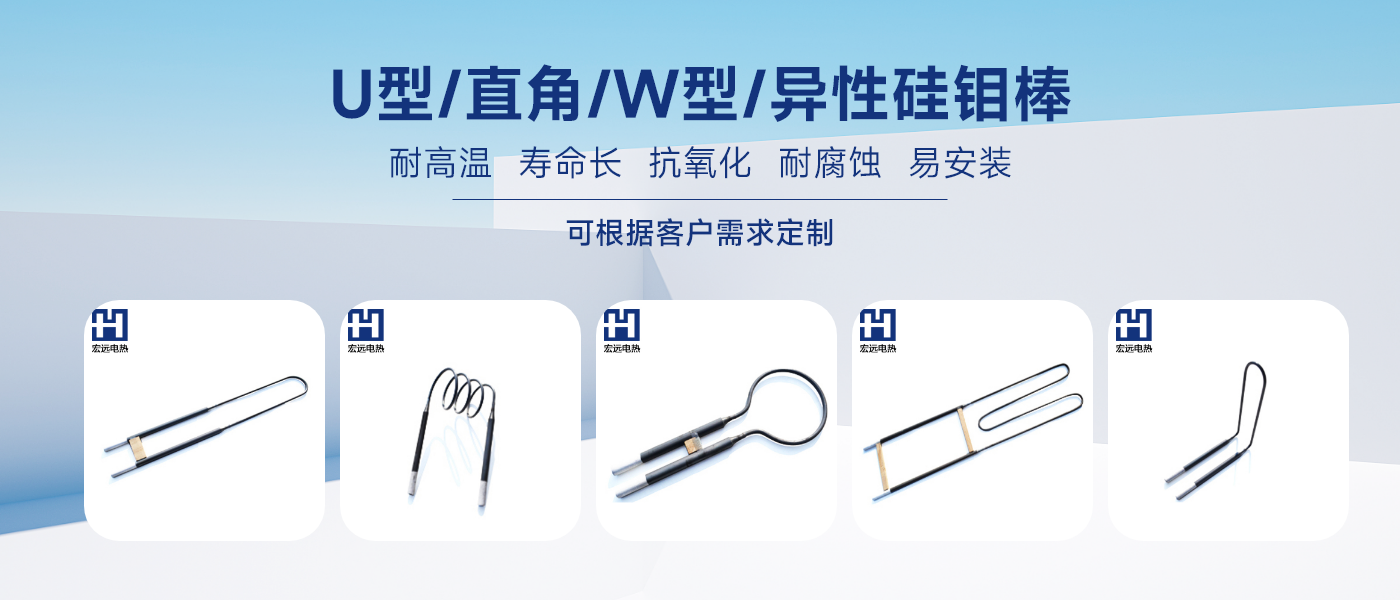

- **高温窑炉**(1300-1600℃):选用高温型或分段式(如两端粗、中间细的“U型”或“W型”),以减少电阻热集中,****。

- **注意**:实际使用温度应低于硅碳棒标称温度约50-100℃,避免过载。

---

### **2. 功率计算与硅碳棒数量**

- **总功率需求**:根据窑炉容积、升温速率和保温要求计算总功率:

/[

P_{/text{总}} = /frac{V /cdot /Delta T /cdot C}{t /cdot /eta}

/]

- /(V/):炉膛体积(m³);

- /(/Delta T/):目标温差(℃);

- /(C/):材料比热容(kJ/m³·℃);

- /(t/):升温时间(h);

- /(/eta/):热效率(通常取0.3-0.6)。

- **单根功率**:根据硅碳棒表面负荷(一般 **10-20 W/cm²**)计算单根功率:

/[

P_{/text{单根}} = /text{表面积} /times /text{表面负荷}

/]

例如,直径20mm、长1500mm的硅碳棒,表面积为 /(3.14 /times 2 /times 150 = 942 /, /text{cm²}/),按15W/cm²计算,单根功率约14kW。

- **数量确定**:总功率除以单根功率,并考虑冗余设计(通常冗余10-20%)。

---

### **3. 硅碳棒规格选择**

- **直径与长度**:

- 直径越大,表面负荷越低,寿命越长,但升温速度可能降低。

- 长度需匹配炉膛尺寸,并预留热膨胀空间(通常比安装间距长5-10%)。

- **电阻匹配**:硅碳棒电阻随温度升高而降低(冷态电阻约为热态的2-3倍),需确保电源电压可覆盖启动时的冷态高电阻需求。

- 串联配置:适合高电压、低电流电源;

- 并联配置:适合低电压、高电流电源。

---

### **4. 安装布局设计**

- **安装方式**:

- **水平安装**:需支撑点间隔合理(间距≤硅碳棒直径的6倍),避免下垂变形。

- **垂直安装**:适合高温区,减少热应力。

- **间距布置**:

- 相邻硅碳棒间距一般为直径的 **2-3倍**,避免热场干涉。

- 分区控制:将窑炉分为多个温区,每区**配置硅碳棒组,提高温度均匀性。

- **绝缘与固定**:使用高铝陶瓷夹具,避免金属部件接触导致短路。

---

### **5. 电源与控制系统**

- **电源电压**:根据硅碳棒总电阻和连接方式(串联/并联)选择电源:

/[

V = /sqrt{P_{/text{总}} /times R}

/]

- 启动时需考虑冷态高电阻,建议使用调压器或变压器(如可控硅调压器)。

- **控制策略**:采用PID温控系统,搭配热电偶或红外测温仪,实时调节功率输出,避免温度波动。

---

### **6. 寿命与维护**

- **寿命因素**:硅碳棒老化表现为电阻增大(超过初始值20%时需更换),通常寿命为 **2000-5000小时**(取决于温度和使用条件)。

- **保护措施**:

- 避免急冷急热(升温速率≤5℃/min);

- 窑内气氛控制:还原性气氛(如H₂、CO)会加速氧化,需选用抗氧化涂层硅碳棒;

- 定期清洁表面积碳或结焦。

---

### **7. 示例配置(以1400℃陶瓷窑为例)**

- **炉膛尺寸**:1.5m×1m×0.8m,体积1.2m³;

- **总功率**:约50kW;

- **硅碳棒选型**:直径18mm、长1200mm的高温型,单根功率12kW;

- **数量**:5根(冗余设计为60kW);

- **电源**:三相380V,每组串联2根,共3组;

- **安装**:水平布置,间距50mm,分区**控温。

---

### **总结注意事项**

1. **温度匹配**:严禁超温使用,避免硅碳棒熔断。

2. **均匀性**:合理分布硅碳棒,避免局部过热。

3. **电源适配**:冷态启动时需预留足够电压裕量。

4. **定期检测**:监控电阻变化,及时更换老化元件。

通过科学选型和合理配置,可显著提升窑炉能效和硅碳棒使用寿命。建议与供应商密切沟通,结合具体工况优化设计。